„Wir rechnen mit einem ROI von deutlich unter zwei Jahren“.

Was macht das Unternehmen Geberit eigentlich?

Herausgegangen aus einem Spenglerei-Betrieb, ist die weltweit tätige Geberit Gruppe heute europäischer Marktführer für Sanitärprodukte. Dank der starken lokalen Präsenz in den meisten Ländern Europas bietet Geberit auf dem Gebiet der Sanitärtechnik als auch im Bereich der Badezimmerkeramiken einzigartige Mehrwerte. Was die rund 12.000 Mitarbeitenden in rund 50 Ländern vereint? Eine gemeinsam Gelebte Mission – ist doch Nachhaltigkeit Teil des Selbstverständnisses des Unternehmens. Umweltfreundliche, ressourcenschonende und langlebige Produkte und Lösungen für nachhaltiges Bauen, Produktionsprozesse, bei denen der Wasser- und Energieverbrauch minimiert werden kann, und sauberes Trinkwasser sind für Geberit daher seit vielen Jahren zentrale Themen.

Der AGILOX-Vorteil

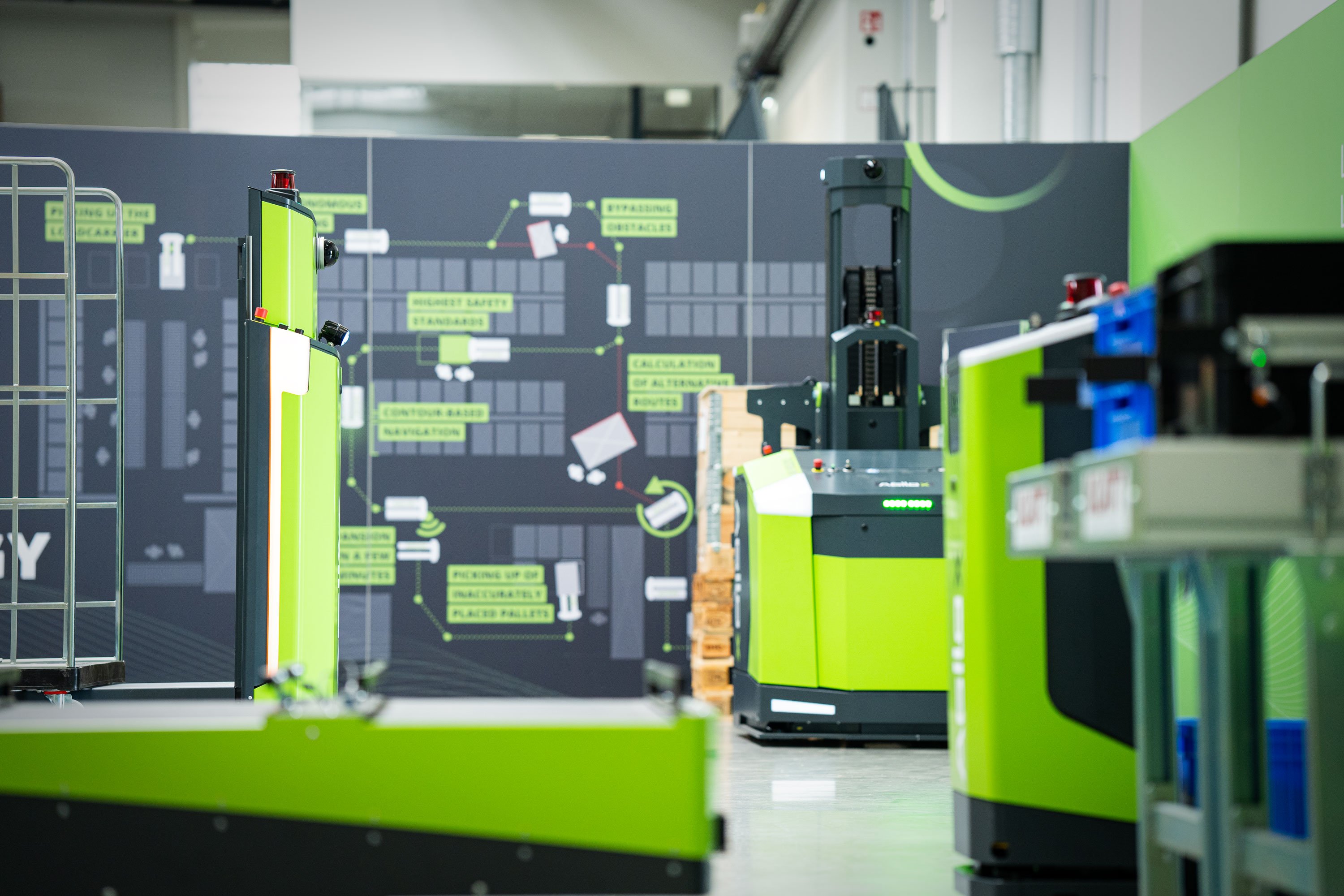

„Wir waren auf der Suche nach einem Anbieter von Fahrerlosen Transportsystemen, dessen Geräte eine einfache und vor allem unkomplizierte Integration in die Umgebung ermöglichen“, erzählt Andreas Fink, Produktionsleiter bei Geberit. „Mit dem System von AGILOX funktionierte die Inbetriebnahme völlig reibungslos. Vom Erstkontakt bis zur Inbetriebnahme vergingen lediglich 15 Wochen“, ergänzt Norbert Brammer stolz. Doch nicht nur die Plug and Play Inbetriebnahmen, sondern auch damit verbundene Ausbaumöglichkeiten des autonomen Intralogistiksystems von AGILOX, das ohne Schnittstellen auskommt, bieten einen wesentlichen Mehrwert für Kunden. Dabei bietet das Unternehmen AGILOX Autonomous Mobile Robots (AMRs) an, deren Komponenten unter einem Dach entwickelt und produziert werden. Nur so tragen wir unserem Credo, ein von Grund auf neu gedachtes Fahrerloses Transportsystem, das der Zeit voraus ist, zu entwickeln, Rechnung. Und unser Kunde Geberit gibt uns Recht: „Bei AGILOX hat man das Gefühl, dass da von Grund auf ein FTS entwickelt wurde. Bei anderen Anbietern hat man oft das Gefühl, dass ein Stapler auf ein FTS umgebaut wurde. Und den Unterschied merkt man“, betont Andreas Fink.

AGILOX AMRs – stark auch im Mischbetrieb

„Bei uns teilen sich Fußgänger, manuelle Stapler und automatisierte FTS die gleichen Wege. Abgrenzungen sucht man in einem Mischbetrieb wie wir ihn haben vergebens. Aus diesem Grund waren wir uns am Anfang auch unsicher, ob die Einführung von AMRs ohne Probleme funktionieren würde. Wir haben aber sehr rasch gesehen, dass die anfängliche Skepsis völlig unbegründet war. Wir mussten nicht einmal Geh- oder Fahrwege ändern bzw. umgestalten und trotzdem funktioniert das AGILOX-System reibungslos“, erzählt Norbert Brammer. Schon bald hat das Unternehmen die Vorzüge einer automatisierten Intralogistiklösung erkannt und ein weiteres Gerät in Betrieb genommen. „Aktuell sind unsere beiden Fahrzeuge zu 85 Prozent ausgelastet und schon bald rechnen wir damit, dass sich die Auslastung bei über 90 Prozent einpendeln wird. Für uns im Drei-Schicht-Betrieb bedeutet das einen ROI von deutlich unter zwei Jahren“, ergänzt der Supply Chain Specialist.